Приводы агрегатов ГТД

Привод агрегатов, редукторы, муфты ГТД

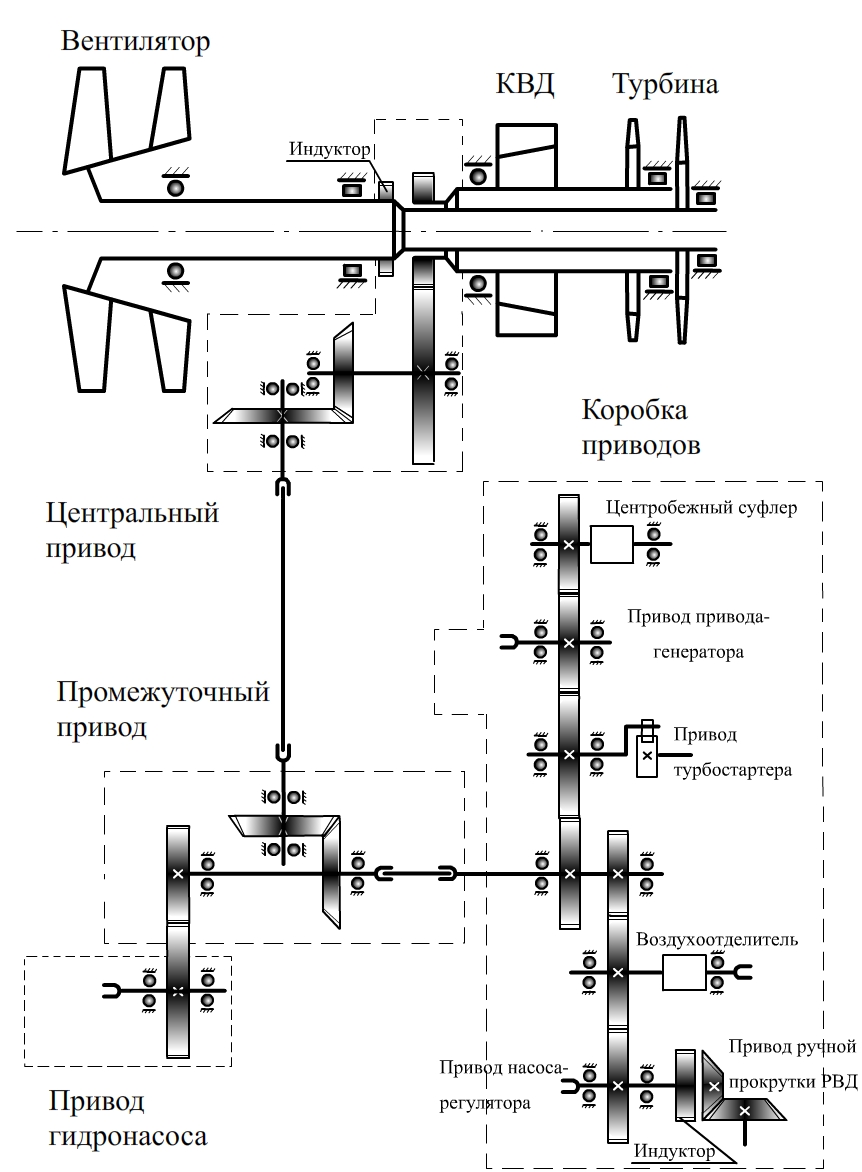

ГТД кроме основных узлов (компрессора, КС, турбины, выходного устройства) имеет в своем составе ряд систем, которые обеспечивают его функционирование - топливную, масляную, гидравлическую, электрическую и др. Большинство из них, а также гидравлическая и электрическая системы самолета имеют агрегаты, приводимые во вращение от ротора ГТД с помощью зубчатых передач. Отбор мощности производится так называемым центральным приводом (ЦП), который посредством вала передает вращение коробке приводов агрегатов (КПА).

Рисунок 1 - Приводы агрегатов АИ-222-25

Зубчатые передачи широко используются в редукторах и мультипликаторах для понижения или повышения частоты вращения выходного вала соответственно.

Привод агрегатов ГТД

Механизм отбора и передачи крутящего момента (МКР) от ротора турбокомпрессора на привод агрегатов, показанный на Рис. 10 1, является одним из важных узлов ГТД, который обеспечивает функционирование основных систем двигателя: топливной, масляной, гидравлической, электрической и других. На ГТД также устанавливаются агрегаты систем жизнеобеспечения ЛА (гидравлической и электрической).

Центральный привод

Из условий компоновки ЦП расположен непосредственно у оси двигателя. Компоновка и условия работы ЦП на каждом конкретном двигателе накладывает определенные ограничения на его конструкцию.

Отбор М для привода агрегатов в одновальном ГТД производится от ротора компрессора, в двух и трехвальных, как правило, от ротора компрессора высокого давления. На первых многовальных ГТД ЦП проектировался с отбором МКР от всех роторов, что было связано с необходимостью привода регуляторов оборотов и датчиков-тахометров для обеспечения функций системы автоматического регулирования.

Конфигурация проточной части газовоздушного тракта двигателя часто ограничивает габариты ЦП, как показано на Рис. 10.1.1 1.

Данный вариант ЦП выполнен по схеме с одноступенчатой конической зубчатой передачей. Ведущее зубчатое колесо 1 зафиксировано на валу компрессора. Ведомое зубчатое колесо 2 через вал привода КПА 3 передает МКР ведущему коническому зубчатому колесу 4 КПА.

Коробки приводов агрегатов

Коробки приводов агрегатов (КПА) служат для размещения приводных агрегатов и передачи к ним крутящего момента от роторов ГТД и от пускового устройства к ротору двигателя во время запуска.

Конструкция КПА должна обеспечивать ее работоспособность во всем диапазоне режимов работы двигателя, от запуска до максимального режима в течение всего полета, включая возможные эволюции самолета. На КПА устанавливаются агрегаты, обслуживающие как системы самого ГТД, так и системы ЛА. К агрегатам, обслуживающим системы двигателя, относятся стартеры, топливные и масляные насосы топливные регуляторы, датчики частоты вращения, генераторы для систем автоматического управления. К агрегатам самолетных систем относятся генераторы постоянного и переменного тока, гидронасосы и другие.

В зависимости от назначения самолета на КПА могут быть размещены до 15 различных агрегатов. Кроме приводных агрегатов на ней могут размещаться и неприводные агрегаты. Как правило, внешние контуры мотогондолы (элемента самолета, в котором размещается ГТД) существенно влияют на компоновку КПА. Масса КПА с агрегатами достигает 5... 10% от общей массы ГТД, поэтому ее снижение является актуальной задачей, которую решают:

- сокращением количества приводных агрегатов; -интегрированием агрегатов с КПА, например объединением опор роторов агрегатов с опорами зубчатых колес КПА;

- минимизацией габаритов конструкции; -применением рациональных кинематических и силовых схем;

- заменой изгибных связей связями растяжения-сжатия;

- применением легких сплавов, неметаллических и композиционных материалов.

На одном ГТД размещаются, как правило, одна - две КПА.

Муфты приводов

В приводах агрегатов ГТД соединение валов и передача крутящего момента от одного из них к другому производится муфтами. Из всего многообразия применяемых в различных отраслях машиностроения муфт в приводах, в основном, применяются механические муфты, которые можно классифицировать по предлагаемой ниже схеме (см.рис. 1).

Требования к муфтам

Кроме общих требований по ресурсу, надежности, массе и технологичности к каждому типу муфт предъявляются свои специфические требования, обусловленные их назначением и особенностями работы.

- сохранять работоспособность при непрерывном функционировании в течение длительного периода времени;

- компенсировать радиальные, угловые и осевые смещения валов в оговоренных пределах при отсутствии дополнительных (создаваемых самой муфтой) нагрузок на оборудование;

- допускать длительную эксплуатацию при номинальном передаваемом крутящем моменте и наличии осевого и радиального смещений валов в 1,25 раза больше расчетных;

- выдерживать без повреждений кратковременные перегрузки на переходных режимах, равные 1,15 максимального крутящего момента;

- обеспечивать возможность демонтажа втулок муфты и технического обслуживания прилегающих подшипников и уплотнений без нарушения центровки оборудования;

- сохранять работоспособность при эксплуатации в коррозионной среде;

- обеспечивать возможность съема и замены пакетов упругих элементов (для пластинчатых муфт с упругими элементами), не нарушая их заводской сборки.

Расцепляемые муфты должны обеспечивать сцепление и расцепление валов как при неработающей установке, так и во время работы (на ходу). Обгонные муфты должны обеспечивать автоматическое сцепление и расцепление соединяемых валов в зависимости от соотношения их угловых скоростей. Предохранительные муфты должны, при необходимости, автоматически рассоединить валы, предохраняя оборудование от повреждения при нерасчетных нагрузках.